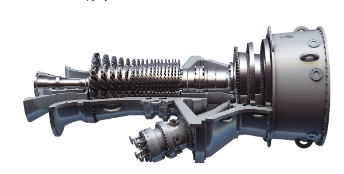

11月14日,国内首台高国产化率M701F5燃机在东方电气集团东方汽轮机有限公司(以下简称“东方汽轮机”)成功下线并发往广东惠州东江电厂,这标志着F级燃机(M701F5)实现了国内批量生产。

“四川造”F级燃机实现量产,国产化率达85%

近日,国内首台高国产化率同类机组出力最大、效率最高的M701F5燃机于今日在东方电气集团东方汽轮机有限公司成功下线并发往广东惠州东江电厂。

这标志着F级燃机(M701F5)实现了国内批量生产,东方电气集团东方汽轮机有限公司具备F级燃机(M701F5)制造、装配能力。该项目也是深化东西部协作、助推新时代川粤合作的生动实践。

据介绍,此次下线的M701F5燃机,首次实现F5型燃机的国内制造和总装,国产化率高达85%,在多叠层缸体焊接、压气机静叶珊装焊、大型缸体零件加工变形、燃机数字化总装等方面取得多项技术突破,达到行业先进水平。

华电惠州东江项目是广东省2022年重点建设项目,更是广东省“十四五”能源发展规划保供电重点项目。项目主设备采用两套目前国内出力最大、效率最高的F级燃机(M701F5),同时为了匹配燃机的高参数,更有效地利用燃机余热,首次在F级机组上使用600℃/600℃的余热锅炉及配套汽轮机。

据悉,该项目建成后,年发电量32.66亿度,年供热量389.66万吉焦,年供冷量171.79万吉焦,该项目经设计优化后显著提升项目经济性,全年可节约天然气1亿立方米,折合标煤约14万吨,将有效提升粤港澳大湾区能源保障能力,促进节能减排和能源高效利用,为助力“双碳”目标实现贡献力量。

制造过程并不简单

“相较于同级别的其他燃机,M701F5燃机的制造过程并不简单。”东方汽轮机数字化与智能制造部机械加工工艺工程师程正介绍,以缸体制造为例,传统的燃机缸体均为整体铸件,而M701F5燃机缸体首次使用了焊接的方式。相较于铸件方式,焊接的工艺设计难度大、焊量大,但是“锻件拼接”的方式却能进一步提升产品质量。“没有经验可以借鉴,我们进行了为期半年多的工程试验,最终才确定了制造方案。”

不仅如此,M701F5燃机采用了数字化总装,依托东方汽轮机的5G全连接数字化总装车间,实现数字化装配,进一步提高了产品精度。“我们借鉴了火电汽轮机上的经验,通过空间测量、激光追踪等数字化技术,实现了零部件质量二次管控,让后续的装配流程更顺利。同时,虚拟装配等技术也减少了装配期间的问题返工情况,让燃机总装周期缩短了40%。”东方汽轮机数字化与智能制造部副班组长马若晨说。

“华电惠州东江项目主设备采用两套M701F5燃机,同时为了更有效地利用燃机余热,项目搭配使用了600℃的余热锅炉及配套汽轮机。“东方汽轮机项目管理中心副主任李小勇介绍,项目使用的燃机和汽轮机在该等级中属于“顶配”,因此单套联合循环机组装机容量能够达到530兆瓦,每小时发电量超过50万度,能源综合利用效率达到了75.88%。

小F级燃气轮机一般是指燃气轮机初温达到了F级燃机的温度(1300℃以上),燃机单循环容量在50-80MW,联合循环容量70-110MW左右的机组。6F机组是GE公司燃气轮机编号,因其相对于F级机组较小,一般也称作小F机组。安萨尔多、西门子和三菱公司也有对应的燃机产品。东方电气研制的G50燃气轮机透平入口温度达到了1300℃,也属小F燃机机型。

小F机组发电容量较小,在小型的城市或工业园区适应能力更强,能够满足一定的电能和热能的需求,在国内有一定数量的安装和应用。

重型燃气轮机的研发制造难点

燃气轮机毕竟是基于航空发动机衍生而来的,那么其研制难点与航空发动机就极其类似。主要就是热端部件的制造,整体结构的设计,没有一定的经验和技术,想要打通这两个拦路虎,难度可想而知有多大。

首先就是要具备研制生产航空发动机的技术基础,能否制造出来先不说,这个基础是必须要有的。

由于重型燃气轮机的热端部件,如燃烧室,涡轮盘,涡轮叶片,导向器、喷焰管等等。

也就是这些部件的性能决定了一型重型燃气轮机的功率有多大。

毕竟这些热端部件的工作环境比较苛刻,就对其抗蠕变性能、耐高温性能、抗氧化性能、强度、寿命有着极为严苛的要求。

如此,就对一个国家的材料技术、设计功底的考验极高。而材料技术,设计功底需要实际的项目来提升的,不然的话,只停留在计算机内,而不经过实际的验证,那是断然无法提高的。

当涡扇-10航空发动机大规模应用之后,就表明了我国的材料科技、设计功底已经可以完美的制造出符合要求的涡轮盘、涡轮叶片、燃烧室、导向器、喷焰管等诸多热端部件。

当热端部件生产出来之后,冷端部件就更加容易了。当重型燃气轮机的整体被制造出来以后,那将其投入到实际的使用中,便可以检验其性能如何。