近年来,一批蓬勃发展的新兴产业,正在以势如破竹的速度,成为构筑现代化产业体系的新支柱。其中,作为先进制造业的“底盘技术”,新材料是支撑高端装备和重大工程不可或缺的物质基础。

据测算,今年1至9月,新材料产业总产值超过5万亿元,保持两位数增长。加速爆发的新材料,究竟“新”在何处?和传统材料相比,又有怎样的过人之处?

赛场上,它助力运动员刷新纪录;生活中,它让轻装上阵成为习惯;太空里,它向金属材料发起凌厉冲击。它,就是碳纤维。一束筷子粗细的T1000级碳纤维,足以拉动两架C919国产大飞机。世界上具备碳纤维研发和规模化生产能力的国家屈指可数,中国便是其中之一。

中复神鹰碳纤维股份有限公司副总经理 陈秋飞:5毫米宽的一束碳纤维,里面包含了12000根单丝。今年刚刚实现量产的T1100级的碳纤维和实验室的突破不一样。只有批量稳定化生产,质量才稳定,才可以满足航空航天等大量工业化应用的需求。

中国对碳纤维的研发和突破

我国虽然在20世纪60年代就开始了碳纤维的研究工作,但由于受到美日封锁和自身条件限制的影响,碳纤维的发展一直处于落后和缺乏的状态。

直到21世纪初,随着国家对碳纤维的重视和支持,我国碳纤维产业才开始了快速发展的新阶段。在这一过程中,涌现了一批杰出的科技工作者和企业家,他们以强烈的使命感和责任感,克服了重重困难,实现了碳纤维技术的突破和产业化。

其中,最具代表性的人物之一就是被誉为中国材料之父的师昌绪院士。他在2000年已经80岁高龄时,仍然不忘国家利益和民族命运,奔走呼吁国家重视碳纤维的发展,并亲自向中央领导提交了发展高性能碳纤维的报告。

在他的推动下,碳纤维被列入了国家863计划和重大基础研究项目,并成立了碳纤维制备技术国家工程实验室。他还亲自指导了多项碳纤维技术攻关项目,培养了一批优秀的科研人才。

在他的带领下,我国成功研制出了T800S、T1000G等高性能碳纤维产品,并实现了在航空航天、高铁、风电等领域的应用。另一个值得敬佩的人物是恒神集团创始人钱云宝。

他是一位从事磁卡IC卡生意的富商,2007年时已经成为江苏丹阳首富。然而,他并不满足于做低端产品,而是决定转向碳纤维这个烧钱的领域。

除了师昌绪院士和钱云宝等先驱者外,还有许多其他的科技工作者和企业家也为我国碳纤维产业做出了贡献。

例如,光威复材、中复神鹰、中坚科技等企业,在碳纤维生产设备、原料、产品等方面都取得了突出的成果,并与上海石化、中国中车等大型央企进行了协同创新,在冬奥火炬、广州地铁、氢气瓶缠绕等领域实现了重大应用。

2021年,我国首次成为全球最大的碳纤维生产国;2022年,国产碳纤维用量首次超越进口量。今年五月,全球单体最大年产2.5万吨高性能碳纤维项目,在西宁全面投产。随着国产化碳纤维大规模生产,曾经被进口限制推高的价格应声回落,受限于成本的需求大量释放。

风电叶片中的碳纤维市场

近年来,国内风电装机量快速增长,国家能源局最新数据显示,今年前7个月,国内风电新增装机量达2631万千瓦,累计装机量达3.9亿 千瓦。而随着平价时代到来,风机大型化趋势尤为凸显,陆上风机单机容量最高突破10兆瓦,海上风机单机容量突破18兆瓦,叶片长度也在不断刷新行业纪录。

快速大型化给风机叶片材料性能带来全新考验,传统玻璃纤维复合材料性能不足的情况下,碳纤维成为最新的“潜力股”。

与玻璃纤维相比,碳纤维的比模量和比强度均大幅增加,碳纤维复合材料比玻璃纤维复合材料密度更低、强度更高,突破了玻璃纤维材料的性能极限,可保障风机叶片在增加长度的同时降低重量。“利用碳纤维叶片可进一步提升海上风电机组设计上限,甚至可支撑20兆瓦、300米叶轮直径的机组开发。”

像滑雪场一样开阔的一片区域,是一支海上风电叶片的内腔,这支叶片的长度达到了123米。而悬在空中的是正在吊装的主梁,主要由碳纤维制造而成,主梁在叶片中的作用相当于人的脊梁。

一支叶片的碳纤维用量大约在10吨左右,碳梁占风机叶片重量的五分之一,成本则占到三分之一以上。

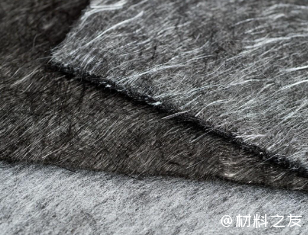

铺在巨大的风机叶片中,像海苔片一样薄薄一层的碳梁,实际上最厚的地方是由十几层的碳板组成。一块重约一千克的碳板,其碳纤维含量达70%以上。今年以前,这家工厂一直使用进口碳纤维,一块碳板的价格在150元左右。工厂从今年开始使用国产碳纤维,成本下降了一半。

成本降低让企业有了更多选择,产品也有了更多可能。

除了为海上风电机组大型化提供保障,业界普遍认为,随着我国海上风电开发范围不断扩大,深远海等复杂工况区域对叶片提出了更高要求,碳纤维材料的高强度性能将能适应更加恶劣的工况环境。另外,轻量化叶片还可以降低吊装和运输的难度,对海上风电全生命周期降本有所帮助。

“双碳”战略推动,碳纤维储氢瓶产业兴起

用得起碳纤维的行业越来越多,用得上碳纤维的市场也在加速形成。在“双碳”战略的推动下,氢能作为未来国家能源体系的重要组成部分,吸引了一批未来产业的布局,储运就是亟待破解的难题。

缠绕碳纤维的储氢瓶,用于加氢站之间的氢气转运,相比传统的储氢钢瓶,它中间包裹的这只钢瓶内胆的厚度可以从两厘米下降到一厘米,在同样重量的情况下可以多运30%的氢气。

用更轻便的容器,储存更多的氢气,是行业的发展方向,也是碳纤维可以大显身手的地方。一条今年刚取得制造许可的产品批量生产线,目前正与车企联合开发氢燃料电池乘用车所需的储氢瓶。

一只63升的储氢瓶,可以存下相当于它体积500倍的氢气,储氢瓶内壁则处于70兆帕的高压状态。

中材科技(苏州)有限公司研发中心副主任 吉增香:70兆帕可以理解为在指甲盖大小的面积上,要承受700公斤的重量。白色的是塑料内胆,起到密封作用,整个70兆帕的强度完全是由黑色的碳纤维提供。

无论是从0到1的突破,还是从1到100的深耕,以碳纤维为代表的新材料,不断通过技术创新,撬动产品升级,推动产业跃迁。

集聚资源协同创新 我国新材料产业进入发展新阶段

我国新材料产业还将如何发力?

作为新型材料领域的明星,碳纤维只是新材料飞速发展的一个缩影。数据显示,2022年我国新材料产业总产值约6.8万亿元,比2012年增长了近6倍,年均复合增长率超过20%。

碳纤维作为一种具有广阔前景的新材料,已经成为我国战略性新兴产业之一。在美日等国家的垄断和封锁下,我国通过自主创新和协同攻关,实现了碳纤维技术的突破和产业化,并在一些领域取得了世界领先的成果。

多项关键新材料取得突破性进展的背后,离不开科技创新的力量,而新材料的发展,又进一步支撑了新技术的进步,加快形成新质生产力,新材料还将如何发力?

国家新材料产业发展专家咨询委员会主任、中国工程院院士干勇表示,一代材料决定一代技术,新材料是一个底盘技术,同时更是一个先行技术。近年来,正是在关键材料上的一个个突破,有力支撑了我国轨道交通、载人航天、能源工程、电子信息、生物技术等新一代技术的发展,并对上下游产业形成了有力推动。

国家新材料产业发展专家咨询委员会主任 中国工程院院士 干勇:新的钢铁材料,特种合金材料,我们建造了全世界最长的4.2万公里的高铁,还有新材料发展推动了我们的新能源汽车在全世界引领技术发展。信息材料,特别是化合物半导体,我们已经突破了很多。这些新材料的发展,对制造强国在高质量发展中进入高质量阶段,已经打下了比较好的基础。

目前,我国新材料产业面临重大战略需求,进入发展关键窗口期。以纳米材料、碳基材料、涂层材料、先进纤维材料、第三代第四代半导体等先进新材料为代表的关键核心领域,正成为全球未来竞争的焦点。

国家新材料产业发展专家咨询委员会主任 中国工程院院士 干勇:特别是在集成电路14纳米、22纳米以下甚至到7纳米以下。这方面一些材料我们要跟上。在前沿材料的布局上,很重要的一种材料就是信息新材料。它支撑了国家整体的算力底座与未来人工智能时代的国力之争。现在量子通信、量子显示、量子计算、量子检测都在布局,包括未来6G材料,信息的存储材料等。实际上对未来产业发展也提供了基础。

近年来,在新材料领域,全球竞争越来越激烈。干勇认为,通过国家重大专项集聚创新资源,打造多主体、全链条、系统化的新材料体系,可以实现从材料大国向材料强国的转变。目前,我国新材料领域的专业技能人才数量,位居世界第一。其中,中科院和工程院院士200多名,材料科技人才超过115万人;新材料的全国重点实验室超过60个;近期启动的新材料重大专项逐步实施,这些都将成为全面推动我国新材料产业高质量发展的支撑。

国家新材料产业发展专家咨询委员会主任 中国工程院院士 干勇:形成若干长久、稳定、高水平的研发平台,去全面推动中国新材料向高端发展。在新质生产力的新的阶段下,新材料会进入一个蓬勃发展的阶段。而且有些材料由于需求巨大,通过超大市场拖动,发展速度会超越常规,自主国产化的材料品种越来越多,在高端材料上的突破能力就越来越强。

公司地址

贵州省安顺市西秀区北街街道虹山湖路42号虹山大酒店(百灵.希尔顿逸林酒店 )幢14层9号联系电话

15339537795电子邮箱

1690556182@qq.comCopyright © 2022-2023 贵州源妙自动化设备有限公司 版权所有 黔ICP备2022007086号-9